Disciplina Piping Stress Analysis e verifiche strutturali

Piping Stress Analysis

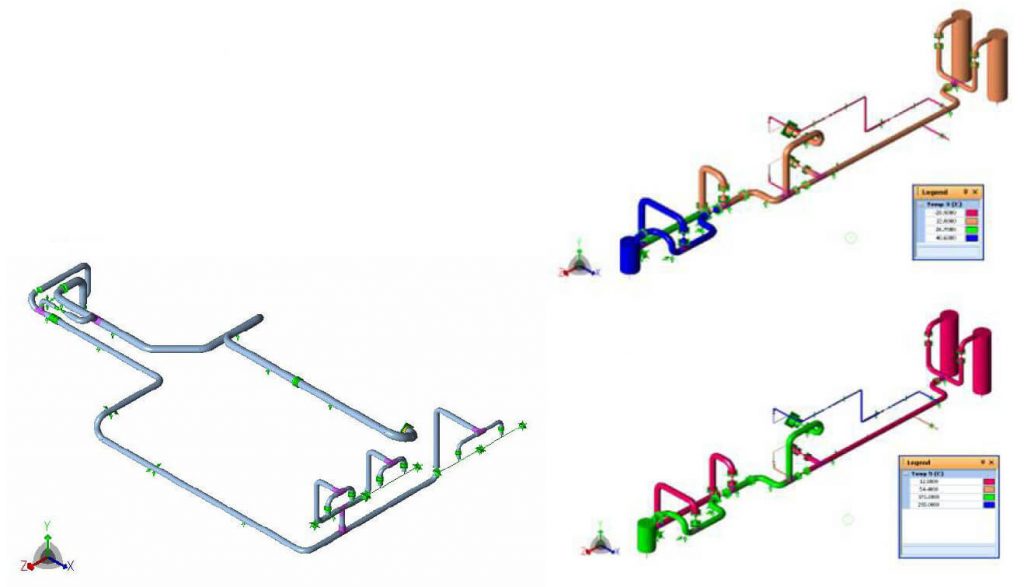

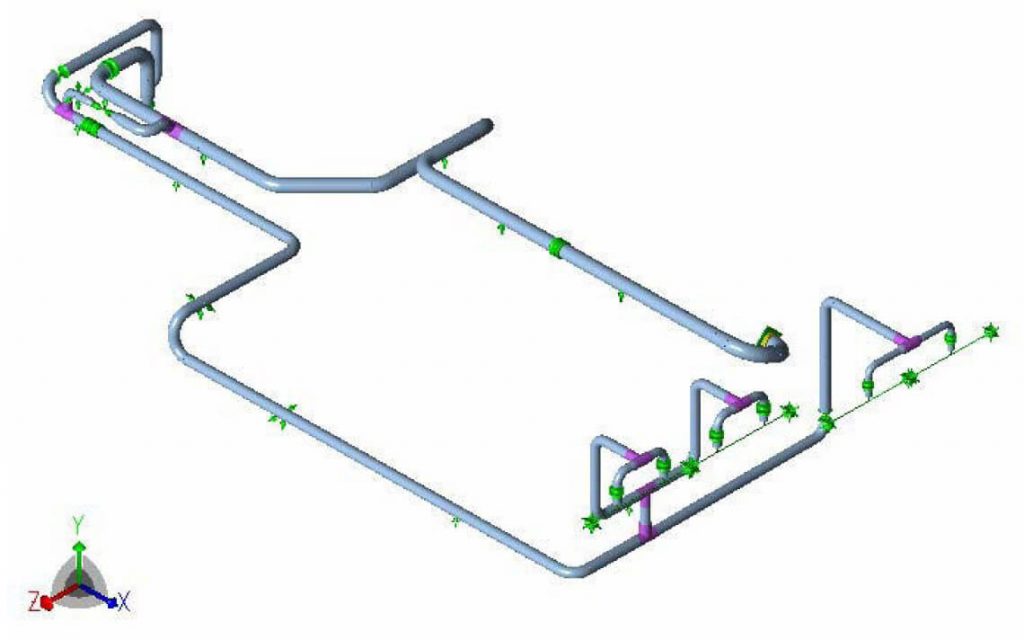

Analisi di sistemi piping di impianto, Analisi di sistemi piping “a bordo macchina”, Studio e progettazione supporti standard e speciali, Studio di tubazioni interrate e su rack, Analisi

statiche (tubazioni gas naturale, vapore HP, impianti chimici e petrolchimici) in accordo a normative ASME B31.x Analisi dinamiche (terremoto, colpo ariete, etc).

Verifiche API617 (carichi sui bocchelli compressori centrifughi)

Verifiche API610 (carichi sui bocchelli pompe)

Verifiche ITK21305

Verifiche tenuta accoppiamenti flangiati (Kellogs, ASME)

Software utilizzati

Coade CaesarII v.4.40 à v.5.10

(Algor pipepack v.8, v.16)

(Bentley Autopipe 2004, XM)

Disciplina Piping Stress Analysis e verifiche strutturali T.C.

Stress Analysis Tubazioni montate su skid

Attraverso strumenti di calcolo (principalmente CAESAR II) viene svolta un’analisi di primo livello sull’intera tubazione.

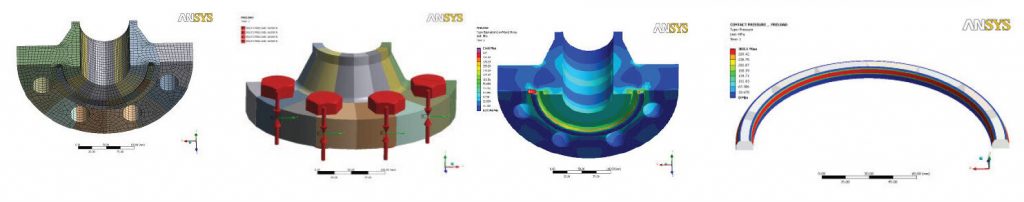

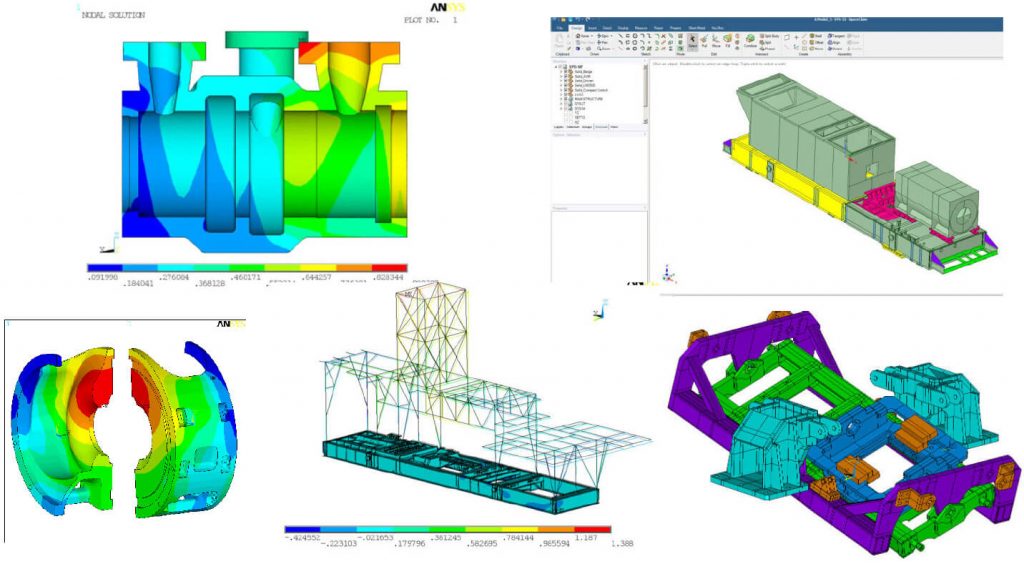

Nei punti che risultano maggiormente critici, a livello di tensioni calcolate, viene svolta una analisi di secondo livello attraverso il simulatore Fem Ansys.

Si riporta, a titolo di esempio una linea di piping ed il Fem di dettaglio (modello con vincoli e cariche ed un esempio di risultati ottenuti) dell’analisi di dettaglio eseguita su una flangia.

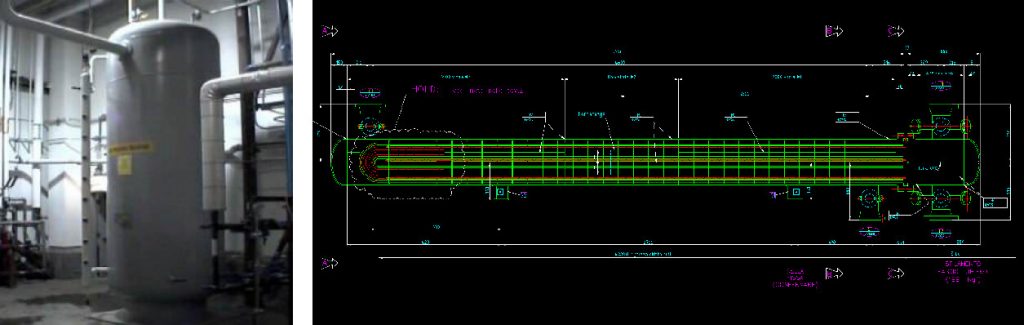

Verifiche strutturali recipienti in pressione

Dimensionamento Parte in Pressione

Dimensionamento per scambiatori a fascio tubiero e a piastre.

Progettazione parte in pressione e struttura portante di Colonne, apparecchi , Condensatori, Recuperatori, Preriscaldatori, Vaporizzatori.

Progettazione di serbatoi atmosferici (secondo API e BS) e relativo piping (secondo ASME/ANSI).

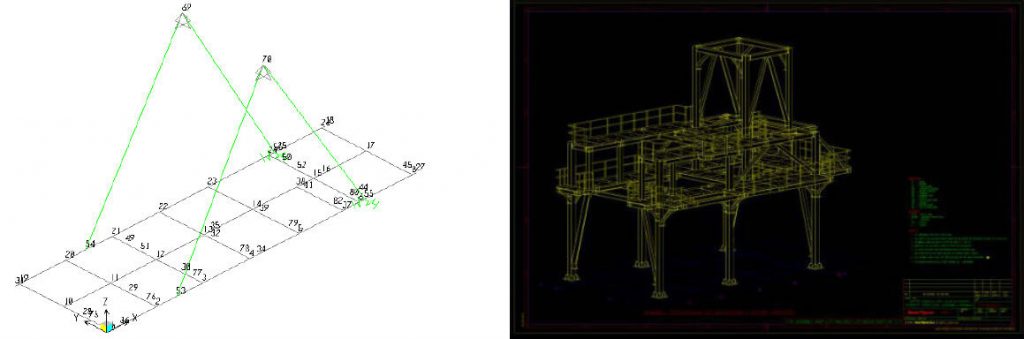

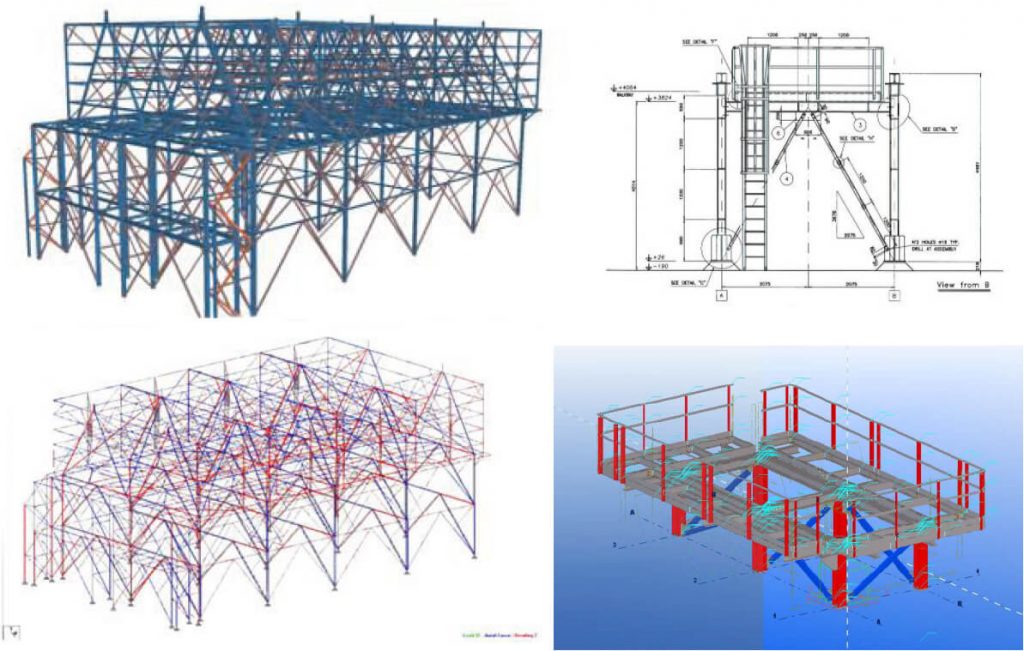

Verifiche strutturali carpenterie

Dimensionamento e verifiche strutturali di strutture in carpenteria civili ed industriali.

Analisi secondo i principali codici di verifica, Ottimizzazione dei profili per minimizzare pesi e costi. Realizzazione di General Arrangement e Costruttivi di carpenteria. Disegni

di assieme, Studi di fattibilità, Disegni di officina marche per il montaggio, Elenco materiali.

Dimensionamento ed ottimizzazione dei profili di carpenteria utilizzati per ridurre i costi

La struttura preliminarmente dimensionata viene ricreata mediante software di analisi strutturale 3D (SAP 2000 ).

La struttura viene successivamente caricata secondo le specifiche cliente e le Normative di riferimento, in modo da verificare i coefficienti di sfruttamento delle singole travi ed ottimizzarne i profili, riducendo così il peso complessivo della struttura.

Tale riduzione di peso si traduce in un’ottimizzazione dell’offerta per la fase ITO ed in una riduzione dei costi per la fase OTR.

Software utilizzati

CSI SAP2000 v.10, v.11

(Tecnisoft Modest)

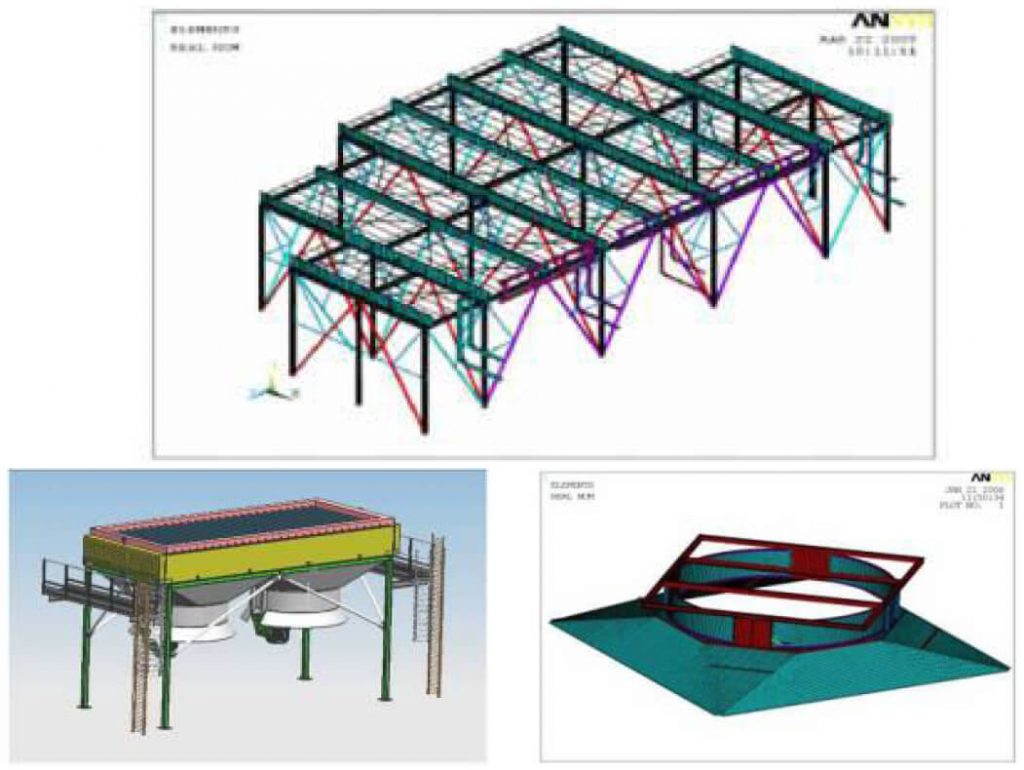

Disciplina FEA (analisi alementi finiti) Ansys

Analisi agli Elementi Finiti (FEM)

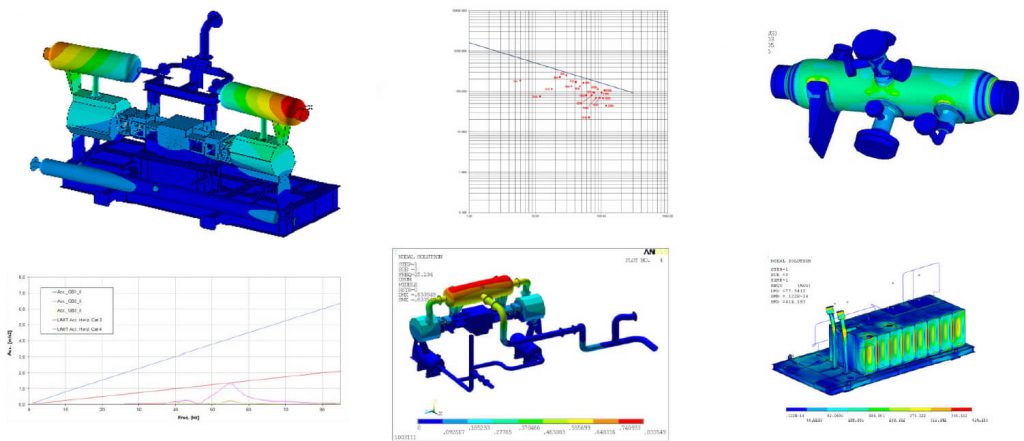

Quando la criticità del servizio o la particolarità dell’impianto lo richiede, viene effettuata un’analisi armonica agli elementi finiti (mediante ANSYS) sulla struttura e sui collettori di collegamento fra cooler e piping dell’impianto.

A seconda delle richieste del Cliente è possibile realizzare modelli 3D delle strutture e delle singole componenti, utilizzando dei modellatori solidi come Unigraphics, SolidEdge o SolidWorks.

Analisi statica lineare e non lineare Verifica FEM (secondo Eurocode, DNV, Norsok, ecc.) Su:

Strutture onshore e offshore, Parti meccaniche,

Pressure Vessel (codice ASME), Parti rotanti (albero e giranti), Piastre base per attrezzature.

Analisi valutazione danni a fatica (secondo i principali codici internazionali).

Verifica dei giunti saldati e imbullonati.

Analisi di instabilità.

Ottimizzazione del modello FEM da dati sperimentali.

Ottimizzazione topologica.

Simulazione giunto guarnizione

Analisi statica lineare e non lineare

Verifica FEM (secondo Eurocode, DNV, Norsok, ecc.) Su:

Strutture onshore e offshore, Parti meccaniche, Pressure Vessel (codice ASME), Parti rotanti (albero e giranti), Piastre base per attrezzature.

Analisi valutazione danni a fatica (secondo i principali codici internazionali).

Verifica dei giunti saldati e imbullonati.

Analisi di instabilità.

Ottimizzazione del modello FEM da dati sperimentali.

Ottimizzazione topologica.

Simulazione giunto guarnizione

Analisi dinamica

Analisi modale su macchine rotanti, macchine alternative (compressori), parti meccaniche, sistemi di tubazioni, ecc.

Analisi dello spettro e dell’analisi armonica per la valutazione del comportamento delle vibrazioni.

Blast Simulation (modalità transitoria).

Analisi esplicita.